Как технологии ИИ помогают предприятиям увеличить энергоэффективность

Результаты в цифрах

- Потребление природного газа сократилось почти на 5000 кубометров в год: например, при помощи такого количества газа можно отапливать 2000 квартир в течение целого года.

- Оптимизация позволяет экономить около 30 млн рублей в год.

- На 20% выросла метрика сохранения в заданном диапазоне давления острого пара в коллекторе. До внедрения сервиса эта метрика составляла 70–80%, а после внедрения — стабильно 95–100%.

Как все начиналось

На одном из крупнейших в стране металлургических предприятий — НЛМК — есть собственная ТЭЦ. Она производит промышленный пар, электрическую и тепловую энергию для металлургического комбината. Для их выработки нужно большое количество газа, с помощью которого в специальных емкостях нагревается воздух и образуется пар. Часть пара идет на нужды комбината, а другая часть поступает в турбину и под давлением вырабатывает электричество.Для того чтобы оптимизировать работу ТЭЦ, специалисты НЛМК и «Инфосистемы Джет» разработали несколько программных решений на базе машинного обучения, которые позволяют повысить энергоэффективность ТЭЦ, уменьшить количество выбросов СО2 в атмосферу, снизить показатели расхода разных видов газа и в итоге получить экономию как минимум 30 млн рублей в год.

Наше решение для НЛМК: создание сервиса для оптимального распределения энергоресурсов

На ТЭЦ для генерации пара и электроэнергии используют доменный и коксовый газ — побочные продукты производства чугуна и кокса, которые улавливаются, очищаются и поступают по трубам в ТЭЦ. При сжигании газа в котлах образуется пар, который используется для отопления помещений завода, производственных процессов и выработки электроэнергии. Для того чтобы калорийность получаемой смеси была стабильной, то есть давала достаточное количество тепла для производства энергии в виде пара, в нее добавляют природный газ.Природный газ необходимо закупать, а доменный и коксовый являются побочными продуктами производства НЛМК и достаются ТЭЦ комбината бесплатно. Чем меньше используется природный газ, тем больше экономия.

В каких пропорциях и какой газ надо использовать для выработки электроэнергии в должном объеме, решает машинист котельного агрегата ТЭЦ на основании показаний приборов котельного оборудования. Так как приборы не показывают ряд важных параметров, например, потенциал потребления доменного газа, машинист не может делать точные выводы о том, в какой пропорции нужно сжигать газ в котлах, чтобы потребление природного газа было минимальным. Решения он принимает интуитивно.

Цель проекта — минимизировать количество потребляемого природного газа и достичь нужных показателей калорийности получаемой смеси газов за счет оптимального распределения энергоресурсов (разных видов газа).

Для решения задач проекта была выбрана компания «Инфосистемы Джет» — специалисты ИТ-компании хорошо знают специфику металлургической отрасли и непосредственно Новолипецкого металлургического комбината. В прошлом НЛМК и «Инфосистемы Джет» реализовали несколько совместных проектов, в частности, смогли повысить эффективность прокатного стана и создали систему оптимизации расхода ферросплавов.

Реализация проекта

Сервис был реализован в несколько этапов.

- Расчет перетока доменного газа между доменным цехом № 1 и доменным цехом № 2

Расчет перетока производится для того чтобы определить, какое количество доменного газа поступает от одного цеха к другому в каждый момент времени. Важно, что переток может происходить в обоих направлениях и его параметры важны для принятия решений в ряде производственных ситуаций. В процессе расчета перетока доменного газа были опробованы три разных способа, проанализированы результаты и выбран тот способ расчета, который давал наиболее точные значения.

- Определение потенциалов

котлов по потреблению доменного газа (ДГ)В результате мы получаем оценку, какое максимальное количество доменного газа может потребить котел при заданных условиях (паропроизводительности, загрузке вспомогательного оборудования, давления ДГ перед котлом). Показатели потенциалов котлов по потреблению ДГ позволяют ответить на вопрос, на каком из котлов можно в текущий момент (при необходимости) увеличить потребление ДГ (с уменьшением потребления природного газа) и на сколько.

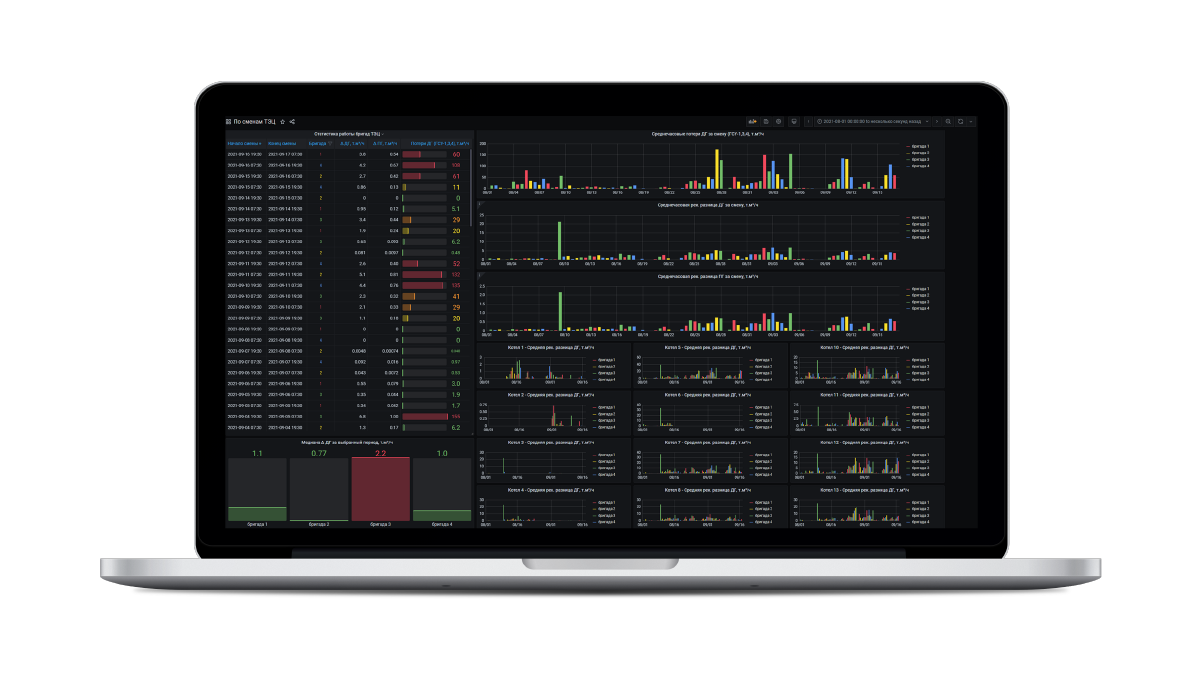

- Разработка оперативного и аналитического дашбордов

Дашборд — это интерактивная информационная панель с визуализацией данных, которые обновляются автоматически. Оперативный дашборд предназначен для вывода текущих параметров и рекомендаций сервиса. Ориентируясь на них, машинист котельного агрегата ТЭЦ снижает количество поступления одного вида газа в котел и повышает поступление другого.

Аналитический дашборд позволяет пользователям исследовать историю, самостоятельно проводить анализ, отвечать на возникшие вопросы, генерировать новые гипотезы.

- Разработка оптимизатора

Оптимизатор — алгоритм, использующий математические методы для того чтобы найти лучшее с экономической точки зрения соотношение потребляемого топлива в каждом котле при выполнении (удовлетворении) ограничений в виде равенств или неравенств. Например, одно из ограничений требует, чтобы потребление ДГ не превышало потенциал котла по потреблению ДГ.Модель машинного обучения анализирует исторические данные за несколько лет, просчитывает соотношение энергоресурсов и выдает рекомендации по его оптимизации.

С помощью нового сервиса оператор ТЭЦ может принимать решения не только на основании показаний приборов котельного оборудования, но и на основании рекомендаций модели машинного обучения, которая учитывает показатели экономичности работы котлов и потенциала потребления доменного газа в зависимости от влияния различных факторов: паропроизводительности, загрузке вспомогательного оборудования, давления ДГ перед котлом и производственных потребностей.

- Разработка сервиса для оценки работы бригад и машинистов

Сервис для оценки работы бригад и машинистов собирает данные по отработанной смене, обрабатывает их и вычисляет метрики, которые определяют эффективность работы персонала. Далее эти метрики визуализируются на дашборде с целью дальнейшего анализа, поощрения лучших бригад и машинистов, а также выявлении отклонений в работе.

Это позволяет повысить качество работы персонала и скорректировать ошибки. На основании статистики по итогу каждого месяца лучшей бригаде выплачивается премия, а по итогу года лучшая бригада награждается подарками.

Кроме того, на основании индивидуальной статистики машинистов у начальников смены есть возможность численно оценить работу каждого специалиста, сопоставить с другими машинистами или бригадами, выявить систематические отклонения в работе (как негативные, так и позитивные) с последующим обсуждением их причин.

Есть три основные метрики, на которые обычно смотрят при оценке работы бригад и машинистов:

- Медианное отклонение фактического потребления ДГ от рекомендаций сервиса. Оценивает, насколько машинист прислушивается к рекомендациям сервиса.

- Процент времени, когда давление острого пара в коллекторе лежит в заданном диапазоне. До внедрения сервиса эта метрика составляла 70–80%, а после внедрения — стабильно 95–100%. Слишком низкое давление отрицательно сказывается на эффективности турбогенератора, а слишком высокое приводит к его износу и потере пара при стравливании давления.

- Отклонение содержания кислорода в отходящих газах от заданных границ для каждого котла. На оперативном дашборде включается цветовая и звуковая сигнализация, если показатели выходят за границы. Слишком мало кислорода — значит, подается слишком мало воздуха для горения топлива, а это недожог и нерациональное использование топлива. Слишком много кислорода — значит, воздуха подается слишком много, он уменьшает теплоперепад между продуктами горения и водой/паром, что ведет либо к уменьшению производительности котла, либо к повышенному расходу топлива.

Сроки

Разработка и внедрение сервиса для повышения энергоэффективности заняли шесть месяцев до введения системы в эксплуатацию.Технологии

Стек используемых технологий: Python, Docker, Grafana.Результат

Благодаря новому цифровому решению удалось связать воедино основные параметры, характеризующие эффективность работы котельного оборудования, и еще на шаг подойти к оптимизации работы основного оборудования ТЭЦ в условиях металлургического производства. Проект по снижению расхода природного газа стал одним из ряда локальных проектов по оптимизации работы ТЭЦ.Решение позволяет сократить потребление природного газа почти на 5000 кубометров в год. Для понимания масштаба: при помощи такого количества газа можно отапливать 2000 квартир в течение года.

Сервис для оптимизации потребления энергоресурсов успешно эксплуатируется НЛМК и обеспечивает экономию в 1–3 млн рублей в месяц по сравнению с соответствующим периодом прошлого года, когда ТЭЦ работала без применения ИИ. Годовая экономия за счет эффективного использования энергоносителей оценивается в десятки миллионов рублей и становится частью существенной совокупной экономии вместе с другими сервисами, улучшающими энергоэффективность ТЭЦ.